24 февраля 2020 года в 15:16

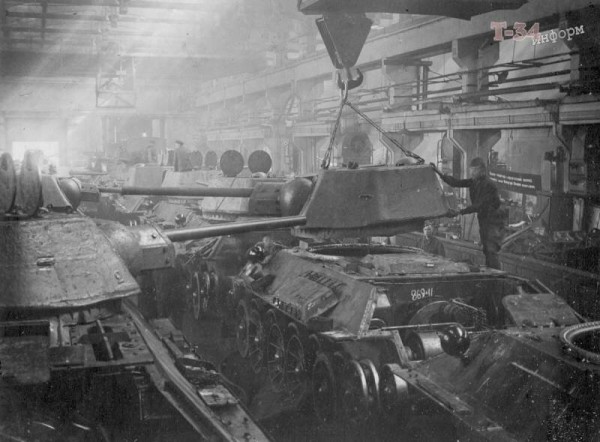

Трещины в броне. Дефектные Т-34 для фронта

Каким образом можно лавинообразно нарастить выпуск столь нужных фронту танков? В книге Никиты Мельникова "Танковая промышленность СССР в годы Великой Отечественной войны" приводятся данные о снижении условий приема готовой продукции военпредами.

Слабые звенья стальной гвардии

С 15 января 1942 года на танковых заводах относились очень "либерально" к оценке качества изготовления бронированных машин. Только каждый десятый средний танк Т-34 и тяжелый КВ по выбору военпреда подвергался короткому пятикилометровому пробегу. В случае с танками Т-60 сомнений, очевидно, было больше, поэтому пробегу подвергали каждый пятый легкий танк. А может, в таких машинах меньше нуждались на фронте, поэтому и строже к ним были еще на этапе приемки. Это косвенно подтверждает контрольный отстрел пушки каждого Т-60, выходящего из ворот заводов, в то время как орудия Т-34 и КВ проверялись лишь на каждой десятой машине. Допускали отправку в войска танков с отсутствующими спидометрами, моторами поворота башни, переговорными устройствами в случае их замены сигнальными лампами, а также башенных вентиляторов. Последний пункт, к счастью, допускался только в зимнее время.

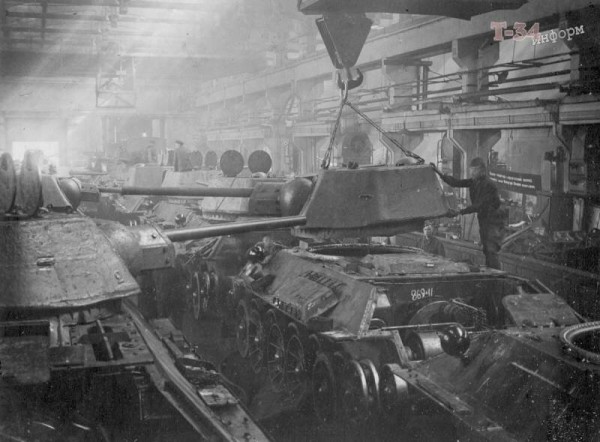

Надо отдельно заметить, что танковая промышленность уже к середине 1942 года успешно справилась с количественными показателями выпуска бронетехники. Уралмаш регулярно даже перевыполнял нормы выпуска танков, а Кировский завод в Челябинске только с января по март увеличил объемы выпуска дизеля В-2 в четыре раза.

Такие темпы роста производства были во многом обусловлены серьезным снижением качества сходящих с конвейера танков. Показателен пример 121-й танковой бригады, которая в ходе 250-километрового броска потеряла из-за поломок половину тяжелых КВ. Это случилось в феврале 1942 года. Долгое время после этого ситуация принципиально не менялась. Осенью 42-го года инспектировали 84 танка КВ, вышедших из строя по техническим причинам, которые не выработали даже 15 мото-часов. Чаще всего встречались неисправные моторы, сломанные КПП, дефектные катки, негодные триплексы и множество мелких недоработок. Летом 1942 года до 35% всех танков Т-34 были потеряны не по причине поражения вражескими снарядами или подрывом на мине, а по причине выхода из строя узлов и агрегатов (преимущественно моторов). Никита Мельников в своём труде предполагает, что часть потерь можно списать на низкий уровень квалификации экипажа, но даже с учетом этого процент небоевых потерь слишком велик. Однако подобные неисправности КВ и Т-34 вполне можно было устранить в полевых условиях, порой простой заменой агрегата или узла. А вот с неудовлетворительным качеством брони на Т-34 на фронте бороться было бесполезно - броневые корпуса варились из стали с низкой вязкостью, что при попадании вражеских снарядов вызывало трещинообразование, расслоение и отколы. Нередко уже на новых машинах образовывались трещины, которые резко снижали шансы экипажа на благоприятный исход при попадании немецкого снаряда в трещину или в примыкающую к ней область брони.

Первые тревожные звонки о поступлении в части Т-34 с трещинами прозвучали в мае 1942 года: на завод №183 в этот месяц пришли рекламации на 13 машин, в июне уже на 38 танков, а за первую декаду июля - на семьдесят два Т-34. Правительство не могло в данном случае молчать, и 5 июня ГКО принял постановление "Об улучшении танков Т-34". Прокуратора СССР одновременно получила указание расследовать причины такого падения качества танков.

В ходе работы следователи, в частности, выяснили многочисленные факты хищения продуктов из рациона питания работников предприятий танкопрома. Заводчане попросту недоедали. Один из примеров такого хищнического отношения приведен в цикле материалов про Исаака Зальцмана, самого неоднозначного руководителя танковых заводов.

Среди предприятий, "отличившихся" в производстве дефектных Т-34, на первое место вышел знаменитый завод в Нижнем Тагиле. Причем пик выпуска бракованной продукции пришёлся как раз на время руководства упомянутого Зальцмана. Однако директора предприятия, как мы помним, не понизили в должности, а сразу назначили наркомом танковой промышленности. Очевидно, в высших эшелонах власти решили обвинить в первую очередь Вячеслава Александровича Малышева, 1-го народного комиссара танковой промышленности СССР. Правда, отрезвление пришло уже через год, летом 1943 года Малышева снова поставили на место наркома, которое он сохранил до самого конца войны.

Прокуратура в ходе работы на эвакуируемых предприятиях танковой промышленности, помимо полуголодного существования заводчан, выявила еще одну проблему неудовлетворительного качества танков - серьезное нарушение технологического цикла производства.

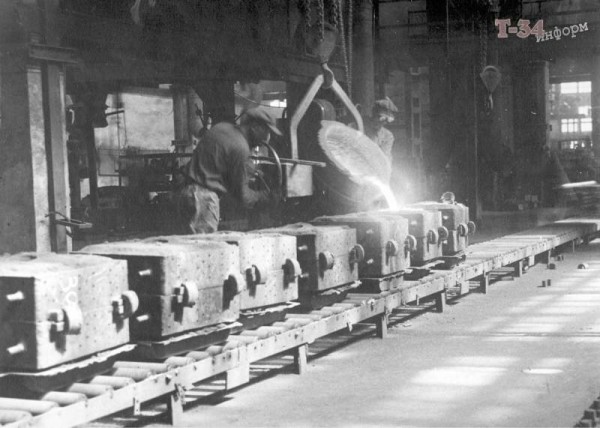

Упрощение в ущерб качеству

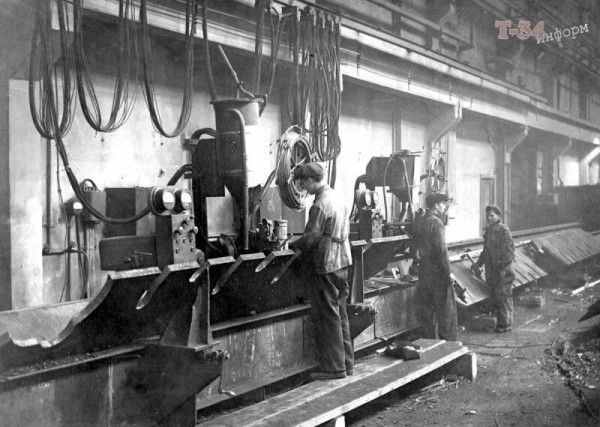

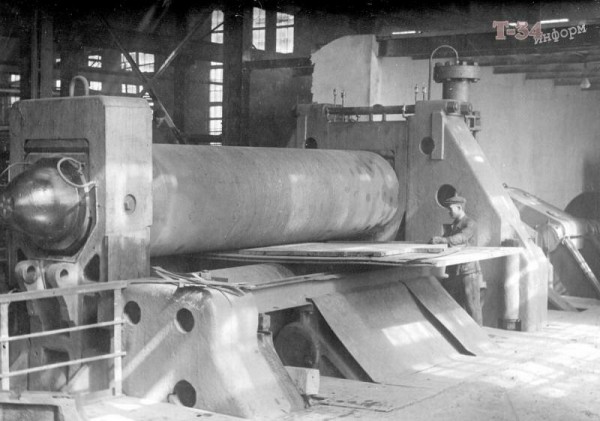

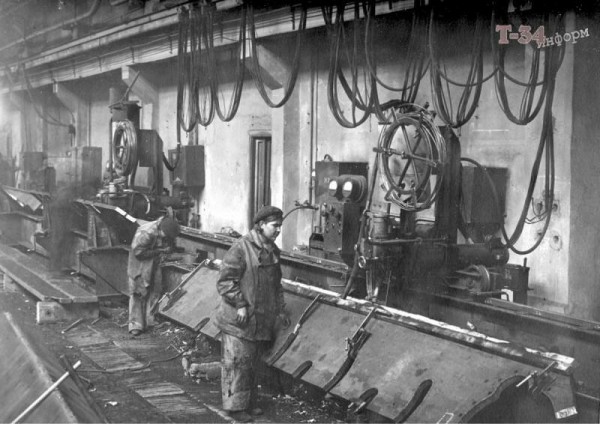

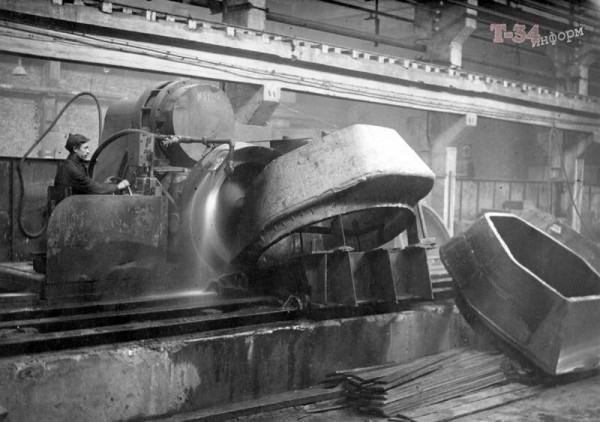

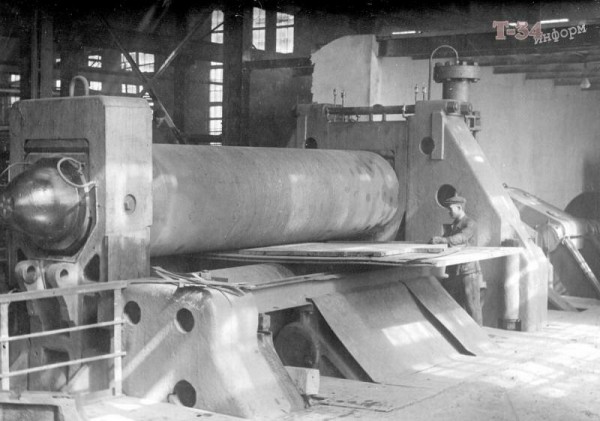

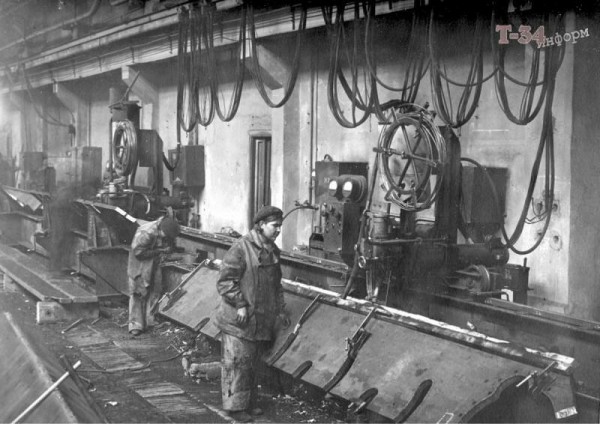

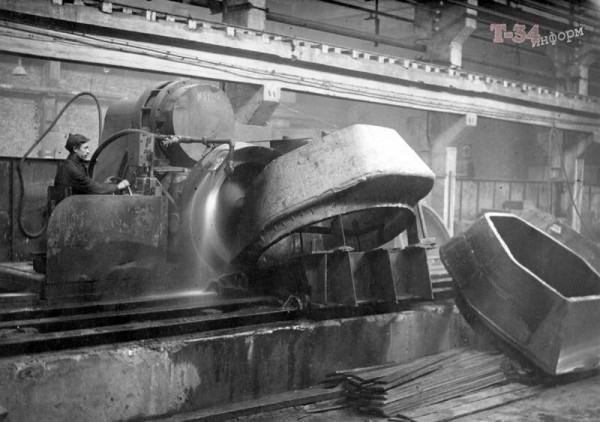

Как известно, Мариупольский завод имени Ильича не удалось отстоять, он оказался в руках врага, причем с массой технологического оборудования, которое не успели эвакуировать. Именно это предприятие (единственное в стране) было способно выпускать полноценные бронекорпуса для Т-34 с соблюдением всех норм. На Урале ни один завод подобного предложить не мог, поэтому научный коллектив Броневого института (ЦНИИ-48) принялся адаптировать мариупольские практики на реалии эвакуированных заводов. Для производства качественной брони в требуемых ГКО объемах остро не хватало термических печей, поэтому в институте разработали новый цикл закалки бронедеталей. В Мариуполе бронелист сначала шел на закалку, затем на высокий отпуск, далее снова на закалку. Наконец, следовал низкий отпуск. Для ускорения производства первоначально отменили первую закалку, а потом и высокий отпуск, который напрямую влияет на вязкость бронестали и снижает вероятность образования трещин. Также среди необходимых, по мнению специалистов Броневого института, мер выделялось требование загрузки в термическую печь не одного, а сразу четырех-пяти рядов бронеплит. Естественно, так оказалось гораздо быстрее, но вот итоговое качество плит было очень неоднородно. Интересно, что в Броневом институте позже решили отменить и процедуру низкого отпуска, снижающего остаточное напряжения металла, что опять же не преминуло негативно сказаться на трещинообразовании.

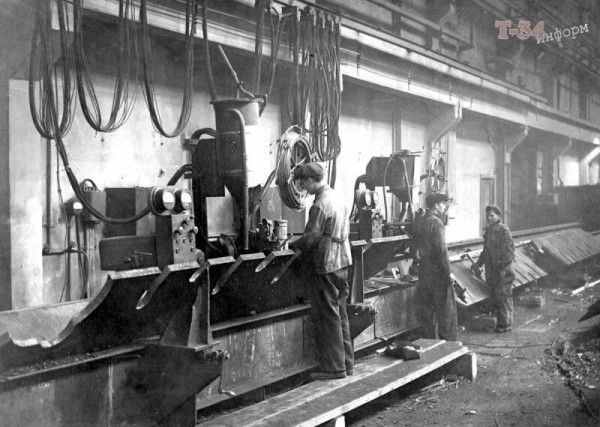

Нельзя резать газовыми резаками закаленную сталь - этот тезис известен всем, но реалии производства бронекорпусов Т-34 вынуждали прибегать к этому непопулярному методу. Дело было в стали 8С, которая после закалки расширялась, и, естественно, это заставляло заводчан её подрезать высокотемпературными горелками. Смысл закалки брони в области резки терялся.

Не стоит утверждать, что рекомендации по улучшению производственного процесса несли только негатив для качества бронестали. Так, настоящей инновацией при сборке корпусов танков Т-34 стала сварка бронеплит "в шип" взамен старой "в замок" и "в четверть". Теперь сопрягаемые детали не врезались друг в друга, а частично накладывались друг на друга. Только это решение серьезно снизило объем станко-часов на корпус со 198,9 до 36.

Нарком черной металлургии Иван Тевосян.

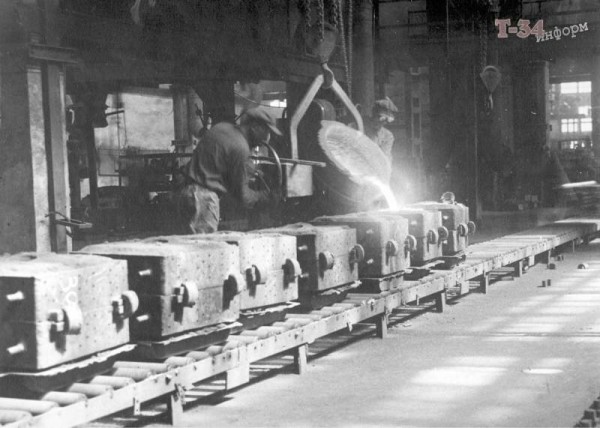

Основным поставщиком бракованного стального листа для заводов, производящих Т-34, был Ново-Тагильский завод Наркомата черной металлургии. Первое время он перебивался запасами с Мариупольского завода, а когда перешел на своё, с фронта и с заводов пошёл поток рекламаций. В частности, в составе брони 8С с этого предприятия были серьезные расхождения с техническими условиями (ТУ) в содержании углерода, фосфора и кремния. С ТУ вообще были сложности. Наркомат черной металлургии никак не соглашался на сохранение ТУ по мариупольским стандартам, в которых фосфора, в частности, должно быть не более 0,035%. В начале ноября 1941 года нарком черной металлургии Иван Тевосян утвердил новые нормы по фосфору, которые повысили возможное содержание до 0,04%, а с 4 апреля и до 0,045%. Примечательно, что по этому, безусловно, важному фактору качества бронестали у историков до сих пор нет единого мнения. Никита Мельников, в частности, упоминает, что Ново-Тагильский завод, наоборот, к середине 1942 года снизил долю фосфора с 0,029% до 0,024%. Создается впечатление, что разные ученые находят разные причины появления бракованных Т-34 на фронте. Как бы то ни было, указанные нормы содержания химических элементов в составе стали порой не соблюдались. Заводам тяжело было наладить простую однородность поставляемого проката. Прокуратура также выявила, что на предприятиях черной металлургии в мартеновских печах бронесталь "недоваривали" - вместо 15-18 часов в реальности не более 14 часов.

Когда информация о причинах трещинообразования на корпуса Т-34 дошла до Молотова, народные комиссариаты черной металлургии и танковой промышленности принялись перекладывать ответственность друг на друга. У одного главной причиной оказалось высокое содержанием фосфора в бронеплитах, у другого - серьезные нарушения технологии производства корпусов на танковых заводах.

В итоге к работе по борьбе с трещинами на Т-34 подключили ЦНИИ-48 (хотя он был виновен в их появлении косвенно). Комплекс предложенных институтом мер только к концу 1943 года позволил устранить часть замечаний. А повышение качества изготовления стали на предприятиях черной металлургии позволило снизить долю брака с 56,25% в 1942 году до 13,30% в 1945 году. На уровень, близкий к 100%, предприятия до конца войны так и не вышли.

Слабые звенья стальной гвардии

С 15 января 1942 года на танковых заводах относились очень "либерально" к оценке качества изготовления бронированных машин. Только каждый десятый средний танк Т-34 и тяжелый КВ по выбору военпреда подвергался короткому пятикилометровому пробегу. В случае с танками Т-60 сомнений, очевидно, было больше, поэтому пробегу подвергали каждый пятый легкий танк. А может, в таких машинах меньше нуждались на фронте, поэтому и строже к ним были еще на этапе приемки. Это косвенно подтверждает контрольный отстрел пушки каждого Т-60, выходящего из ворот заводов, в то время как орудия Т-34 и КВ проверялись лишь на каждой десятой машине. Допускали отправку в войска танков с отсутствующими спидометрами, моторами поворота башни, переговорными устройствами в случае их замены сигнальными лампами, а также башенных вентиляторов. Последний пункт, к счастью, допускался только в зимнее время.

Надо отдельно заметить, что танковая промышленность уже к середине 1942 года успешно справилась с количественными показателями выпуска бронетехники. Уралмаш регулярно даже перевыполнял нормы выпуска танков, а Кировский завод в Челябинске только с января по март увеличил объемы выпуска дизеля В-2 в четыре раза.

Такие темпы роста производства были во многом обусловлены серьезным снижением качества сходящих с конвейера танков. Показателен пример 121-й танковой бригады, которая в ходе 250-километрового броска потеряла из-за поломок половину тяжелых КВ. Это случилось в феврале 1942 года. Долгое время после этого ситуация принципиально не менялась. Осенью 42-го года инспектировали 84 танка КВ, вышедших из строя по техническим причинам, которые не выработали даже 15 мото-часов. Чаще всего встречались неисправные моторы, сломанные КПП, дефектные катки, негодные триплексы и множество мелких недоработок. Летом 1942 года до 35% всех танков Т-34 были потеряны не по причине поражения вражескими снарядами или подрывом на мине, а по причине выхода из строя узлов и агрегатов (преимущественно моторов). Никита Мельников в своём труде предполагает, что часть потерь можно списать на низкий уровень квалификации экипажа, но даже с учетом этого процент небоевых потерь слишком велик. Однако подобные неисправности КВ и Т-34 вполне можно было устранить в полевых условиях, порой простой заменой агрегата или узла. А вот с неудовлетворительным качеством брони на Т-34 на фронте бороться было бесполезно - броневые корпуса варились из стали с низкой вязкостью, что при попадании вражеских снарядов вызывало трещинообразование, расслоение и отколы. Нередко уже на новых машинах образовывались трещины, которые резко снижали шансы экипажа на благоприятный исход при попадании немецкого снаряда в трещину или в примыкающую к ней область брони.

Первые тревожные звонки о поступлении в части Т-34 с трещинами прозвучали в мае 1942 года: на завод №183 в этот месяц пришли рекламации на 13 машин, в июне уже на 38 танков, а за первую декаду июля - на семьдесят два Т-34. Правительство не могло в данном случае молчать, и 5 июня ГКО принял постановление "Об улучшении танков Т-34". Прокуратора СССР одновременно получила указание расследовать причины такого падения качества танков.

В ходе работы следователи, в частности, выяснили многочисленные факты хищения продуктов из рациона питания работников предприятий танкопрома. Заводчане попросту недоедали. Один из примеров такого хищнического отношения приведен в цикле материалов про Исаака Зальцмана, самого неоднозначного руководителя танковых заводов.

Среди предприятий, "отличившихся" в производстве дефектных Т-34, на первое место вышел знаменитый завод в Нижнем Тагиле. Причем пик выпуска бракованной продукции пришёлся как раз на время руководства упомянутого Зальцмана. Однако директора предприятия, как мы помним, не понизили в должности, а сразу назначили наркомом танковой промышленности. Очевидно, в высших эшелонах власти решили обвинить в первую очередь Вячеслава Александровича Малышева, 1-го народного комиссара танковой промышленности СССР. Правда, отрезвление пришло уже через год, летом 1943 года Малышева снова поставили на место наркома, которое он сохранил до самого конца войны.

Прокуратура в ходе работы на эвакуируемых предприятиях танковой промышленности, помимо полуголодного существования заводчан, выявила еще одну проблему неудовлетворительного качества танков - серьезное нарушение технологического цикла производства.

Упрощение в ущерб качеству

Как известно, Мариупольский завод имени Ильича не удалось отстоять, он оказался в руках врага, причем с массой технологического оборудования, которое не успели эвакуировать. Именно это предприятие (единственное в стране) было способно выпускать полноценные бронекорпуса для Т-34 с соблюдением всех норм. На Урале ни один завод подобного предложить не мог, поэтому научный коллектив Броневого института (ЦНИИ-48) принялся адаптировать мариупольские практики на реалии эвакуированных заводов. Для производства качественной брони в требуемых ГКО объемах остро не хватало термических печей, поэтому в институте разработали новый цикл закалки бронедеталей. В Мариуполе бронелист сначала шел на закалку, затем на высокий отпуск, далее снова на закалку. Наконец, следовал низкий отпуск. Для ускорения производства первоначально отменили первую закалку, а потом и высокий отпуск, который напрямую влияет на вязкость бронестали и снижает вероятность образования трещин. Также среди необходимых, по мнению специалистов Броневого института, мер выделялось требование загрузки в термическую печь не одного, а сразу четырех-пяти рядов бронеплит. Естественно, так оказалось гораздо быстрее, но вот итоговое качество плит было очень неоднородно. Интересно, что в Броневом институте позже решили отменить и процедуру низкого отпуска, снижающего остаточное напряжения металла, что опять же не преминуло негативно сказаться на трещинообразовании.

Нельзя резать газовыми резаками закаленную сталь - этот тезис известен всем, но реалии производства бронекорпусов Т-34 вынуждали прибегать к этому непопулярному методу. Дело было в стали 8С, которая после закалки расширялась, и, естественно, это заставляло заводчан её подрезать высокотемпературными горелками. Смысл закалки брони в области резки терялся.

Не стоит утверждать, что рекомендации по улучшению производственного процесса несли только негатив для качества бронестали. Так, настоящей инновацией при сборке корпусов танков Т-34 стала сварка бронеплит "в шип" взамен старой "в замок" и "в четверть". Теперь сопрягаемые детали не врезались друг в друга, а частично накладывались друг на друга. Только это решение серьезно снизило объем станко-часов на корпус со 198,9 до 36.

Нарком черной металлургии Иван Тевосян.

Основным поставщиком бракованного стального листа для заводов, производящих Т-34, был Ново-Тагильский завод Наркомата черной металлургии. Первое время он перебивался запасами с Мариупольского завода, а когда перешел на своё, с фронта и с заводов пошёл поток рекламаций. В частности, в составе брони 8С с этого предприятия были серьезные расхождения с техническими условиями (ТУ) в содержании углерода, фосфора и кремния. С ТУ вообще были сложности. Наркомат черной металлургии никак не соглашался на сохранение ТУ по мариупольским стандартам, в которых фосфора, в частности, должно быть не более 0,035%. В начале ноября 1941 года нарком черной металлургии Иван Тевосян утвердил новые нормы по фосфору, которые повысили возможное содержание до 0,04%, а с 4 апреля и до 0,045%. Примечательно, что по этому, безусловно, важному фактору качества бронестали у историков до сих пор нет единого мнения. Никита Мельников, в частности, упоминает, что Ново-Тагильский завод, наоборот, к середине 1942 года снизил долю фосфора с 0,029% до 0,024%. Создается впечатление, что разные ученые находят разные причины появления бракованных Т-34 на фронте. Как бы то ни было, указанные нормы содержания химических элементов в составе стали порой не соблюдались. Заводам тяжело было наладить простую однородность поставляемого проката. Прокуратура также выявила, что на предприятиях черной металлургии в мартеновских печах бронесталь "недоваривали" - вместо 15-18 часов в реальности не более 14 часов.

Когда информация о причинах трещинообразования на корпуса Т-34 дошла до Молотова, народные комиссариаты черной металлургии и танковой промышленности принялись перекладывать ответственность друг на друга. У одного главной причиной оказалось высокое содержанием фосфора в бронеплитах, у другого - серьезные нарушения технологии производства корпусов на танковых заводах.

В итоге к работе по борьбе с трещинами на Т-34 подключили ЦНИИ-48 (хотя он был виновен в их появлении косвенно). Комплекс предложенных институтом мер только к концу 1943 года позволил устранить часть замечаний. А повышение качества изготовления стали на предприятиях черной металлургии позволило снизить долю брака с 56,25% в 1942 году до 13,30% в 1945 году. На уровень, близкий к 100%, предприятия до конца войны так и не вышли.

Чтобы оставить комментарий, необходимо авторизоваться:

Смотри также