3 июня 2021 года в 05:19

Как закалялась сталь: чтобы вы узнали еще больше о видах, способах и изобретениях

Те, кто скажет, что это неинтересно, скучно и нудно. будут по-своему правы. Ну зачем им этот металл?* Главное что ножки их дивана выдерживают нагрузку. и на нем можно посмотреть нечто более веселое. но на мой взгляд никакие знания, даже очень далекие от твоих основных интересов - не бывают лишними, а эти еще и будоражат - тут тебе и огонь и вода, и сталь, и сила. Ух...

Смотреть все фото в галерее

После закалки деталей происходят структурные изменения, влияющие на технические характеристики металла:

увеличивается твердость и прочность;

уменьшается зерно;

снижается гибкость и пластичность;

повышается хрупкость;

увеличивается устойчивость к стиранию;

уменьшается сопротивление на излом.

Закалка стали с подстуживанием

На промежутке между выниманием детали из печи и погружением в охлаждающую жидкость, она некоторое время держится на воздухе, так сказать подстуживается. Применение подстуживания уменьшает внутренние напряжение и коробление стальных деталей.

Закалка стали в средах

Деталь для начала охлаждают до 300-400 градусов в воде (сильный охладитель), после чего переносят в среду слабого охладителя, масло. Данный способ закалки направлен на превращение аустенита (первичная кристаллическая структура) в мартенсит (структура стали повышенной твердости)

Изменение структуры металла при термообработке

Ступенчатая закалка стали

Сталь нагревают до температуры закаливания, после чего охлаждают в расплавленных солях, которые имеют температуру более высокую, нежели температура начала мартенситного превращения для данного вида стали.

Изотермическая закалка стали

Заключается в охлаждении нагретых стальных деталей в специальных соляных ваннах, при этом температура данных ванн должна быть в пределах 250-400 градусов. Затем сталь остывает на воздухе

Индукционная закалка

Металлическая заготовка нагревается методом индукционного нагрева, то есть с помощью переменного магнитного поля, до температуры в пределах или выше интервала мартенситного превращения, а затем подвергаются мгновенному охлаждению, в результате чего возрастают твёрдость и хрупкость детали.

Закалка с самоотпуском

Закалка с охлаждением в воде части изделия и последующим нагревом её за счёт тепла той части изделия, которая не погружалась в воду.

Цвета побежалости - радужные цвета, образующиеся на гладкой поверхности металла или минерала в результате образования тонкой прозрачной поверхностной окисной плёнки и интерференции света в ней

Химико-термическая обработка стали

Суть данной технологии состоит в преобразовании внешнего слоя материала насыщением. Состоит из диффузионной металлизации ( поверхностное насыщение стали металлами),; насыщения поверхности стальных предметов углеродом - науглероживания; насыщения азотом - азотирование; азотом и углеродом ( Цианирование, нитроцементация

); серой и азотом ( Сульфидирование, сульфоцианирование)

Булатная сталь

Способы

Прямое сплавление железной руды с измельченным графитом

Расплавление железа при непосредственном доступе углей. При этом в сплав попадает не только чистый углерод, но и его оксиды, которые и придают металлу структуру булата

Долговременное обжигание железа без доступа воздуха.

Сплавление чистого железа с графитом в безвоздушной среде. Это позволяет избавить булатную сталь от нежелательных примесей и оксидных присадок. Этот способ самый дорогостоящий, но получается сталь высшего качества

Охлаждают металл обычно в трансформаторном масле или же в воде

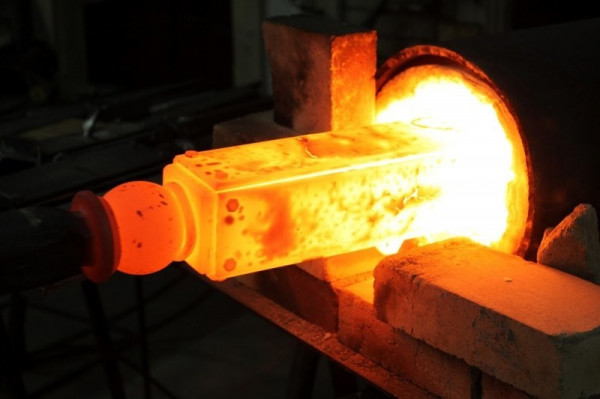

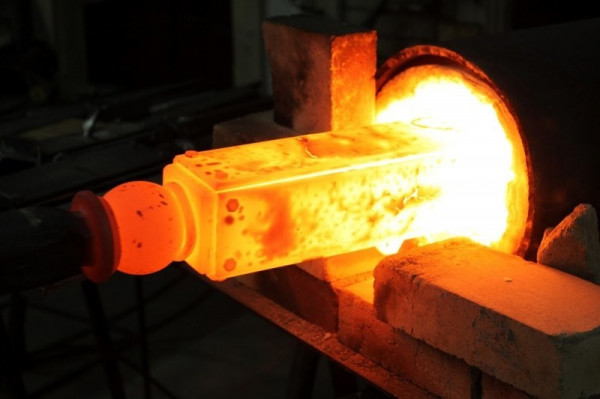

Раскаленный цельнолитой корпус швейцарского танка Panzer 68 подвергается закалке в масле на заводе Eidgenoessische Konstruktionswerkstaette, 1977 год, Тун, Швейцария.

И немного видео

Те, кто скажет, что это неинтересно, скучно и нудно. будут по-своему правы. Ну зачем им этот металл?* Главное что ножки их дивана выдерживают нагрузку. и на нем можно посмотреть нечто более веселое. но на мой взгляд никакие знания, даже очень далекие от твоих основных интересов - не бывают лишними, а эти еще и будоражат - тут тебе и огонь и вода, и сталь, и сила. Ух...

2021-06-02T14:31:22+03:00

После закалки деталей происходят структурные изменения, влияющие на технические характеристики металла:

увеличивается твердость и прочность;

уменьшается зерно;

снижается гибкость и пластичность;

повышается хрупкость;

увеличивается устойчивость к стиранию;

уменьшается сопротивление на излом.

На промежутке между выниманием детали из печи и погружением в охлаждающую жидкость, она некоторое время держится на воздухе, так сказать подстуживается. Применение подстуживания уменьшает внутренние напряжение и коробление стальных деталей.

Деталь для начала охлаждают до 300-400 градусов в воде (сильный охладитель), после чего переносят в среду слабого охладителя, масло. Данный способ закалки направлен на превращение аустенита (первичная кристаллическая структура) в мартенсит (структура стали повышенной твердости)

Сталь нагревают до температуры закаливания, после чего охлаждают в расплавленных солях, которые имеют температуру более высокую, нежели температура начала мартенситного превращения для данного вида стали.

Заключается в охлаждении нагретых стальных деталей в специальных соляных ваннах, при этом температура данных ванн должна быть в пределах 250-400 градусов. Затем сталь остывает на воздухе

Металлическая заготовка нагревается методом индукционного нагрева, то есть с помощью переменного магнитного поля, до температуры в пределах или выше интервала мартенситного превращения, а затем подвергаются мгновенному охлаждению, в результате чего возрастают твёрдость и хрупкость детали.

Закалка с охлаждением в воде части изделия и последующим нагревом её за счёт тепла той части изделия, которая не погружалась в воду.

Цвета побежалости - радужные цвета, образующиеся на гладкой поверхности металла или минерала в результате образования тонкой прозрачной поверхностной окисной плёнки и интерференции света в ней

Суть данной технологии состоит в преобразовании внешнего слоя материала насыщением. Состоит из диффузионной металлизации ( поверхностное насыщение стали металлами),; насыщения поверхности стальных предметов углеродом - науглероживания; насыщения азотом - азотирование; азотом и углеродом ( Цианирование, нитроцементация

); серой и азотом ( Сульфидирование, сульфоцианирование)

Способы

Прямое сплавление железной руды с измельченным графитом

Расплавление железа при непосредственном доступе углей. При этом в сплав попадает не только чистый углерод, но и его оксиды, которые и придают металлу структуру булата

Долговременное обжигание железа без доступа воздуха.

Сплавление чистого железа с графитом в безвоздушной среде. Это позволяет избавить булатную сталь от нежелательных примесей и оксидных присадок. Этот способ самый дорогостоящий, но получается сталь высшего качества

Охлаждают металл обычно в трансформаторном масле или же в воде

Раскаленный цельнолитой корпус швейцарского танка Panzer 68 подвергается закалке в масле на заводе Eidgenoessische Konstruktionswerkstaette, 1977 год, Тун, Швейцария.

Смотреть все фото в галерее

После закалки деталей происходят структурные изменения, влияющие на технические характеристики металла:

увеличивается твердость и прочность;

уменьшается зерно;

снижается гибкость и пластичность;

повышается хрупкость;

увеличивается устойчивость к стиранию;

уменьшается сопротивление на излом.

Закалка стали с подстуживанием

На промежутке между выниманием детали из печи и погружением в охлаждающую жидкость, она некоторое время держится на воздухе, так сказать подстуживается. Применение подстуживания уменьшает внутренние напряжение и коробление стальных деталей.

Закалка стали в средах

Деталь для начала охлаждают до 300-400 градусов в воде (сильный охладитель), после чего переносят в среду слабого охладителя, масло. Данный способ закалки направлен на превращение аустенита (первичная кристаллическая структура) в мартенсит (структура стали повышенной твердости)

Изменение структуры металла при термообработке

Ступенчатая закалка стали

Сталь нагревают до температуры закаливания, после чего охлаждают в расплавленных солях, которые имеют температуру более высокую, нежели температура начала мартенситного превращения для данного вида стали.

Изотермическая закалка стали

Заключается в охлаждении нагретых стальных деталей в специальных соляных ваннах, при этом температура данных ванн должна быть в пределах 250-400 градусов. Затем сталь остывает на воздухе

Индукционная закалка

Металлическая заготовка нагревается методом индукционного нагрева, то есть с помощью переменного магнитного поля, до температуры в пределах или выше интервала мартенситного превращения, а затем подвергаются мгновенному охлаждению, в результате чего возрастают твёрдость и хрупкость детали.

Закалка с самоотпуском

Закалка с охлаждением в воде части изделия и последующим нагревом её за счёт тепла той части изделия, которая не погружалась в воду.

Цвета побежалости - радужные цвета, образующиеся на гладкой поверхности металла или минерала в результате образования тонкой прозрачной поверхностной окисной плёнки и интерференции света в ней

Химико-термическая обработка стали

Суть данной технологии состоит в преобразовании внешнего слоя материала насыщением. Состоит из диффузионной металлизации ( поверхностное насыщение стали металлами),; насыщения поверхности стальных предметов углеродом - науглероживания; насыщения азотом - азотирование; азотом и углеродом ( Цианирование, нитроцементация

); серой и азотом ( Сульфидирование, сульфоцианирование)

Булатная сталь

Способы

Прямое сплавление железной руды с измельченным графитом

Расплавление железа при непосредственном доступе углей. При этом в сплав попадает не только чистый углерод, но и его оксиды, которые и придают металлу структуру булата

Долговременное обжигание железа без доступа воздуха.

Сплавление чистого железа с графитом в безвоздушной среде. Это позволяет избавить булатную сталь от нежелательных примесей и оксидных присадок. Этот способ самый дорогостоящий, но получается сталь высшего качества

Охлаждают металл обычно в трансформаторном масле или же в воде

Раскаленный цельнолитой корпус швейцарского танка Panzer 68 подвергается закалке в масле на заводе Eidgenoessische Konstruktionswerkstaette, 1977 год, Тун, Швейцария.

И немного видео

Те, кто скажет, что это неинтересно, скучно и нудно. будут по-своему правы. Ну зачем им этот металл?* Главное что ножки их дивана выдерживают нагрузку. и на нем можно посмотреть нечто более веселое. но на мой взгляд никакие знания, даже очень далекие от твоих основных интересов - не бывают лишними, а эти еще и будоражат - тут тебе и огонь и вода, и сталь, и сила. Ух...

2021-06-02T14:31:22+03:00

После закалки деталей происходят структурные изменения, влияющие на технические характеристики металла:

увеличивается твердость и прочность;

уменьшается зерно;

снижается гибкость и пластичность;

повышается хрупкость;

увеличивается устойчивость к стиранию;

уменьшается сопротивление на излом.

На промежутке между выниманием детали из печи и погружением в охлаждающую жидкость, она некоторое время держится на воздухе, так сказать подстуживается. Применение подстуживания уменьшает внутренние напряжение и коробление стальных деталей.

Деталь для начала охлаждают до 300-400 градусов в воде (сильный охладитель), после чего переносят в среду слабого охладителя, масло. Данный способ закалки направлен на превращение аустенита (первичная кристаллическая структура) в мартенсит (структура стали повышенной твердости)

Сталь нагревают до температуры закаливания, после чего охлаждают в расплавленных солях, которые имеют температуру более высокую, нежели температура начала мартенситного превращения для данного вида стали.

Заключается в охлаждении нагретых стальных деталей в специальных соляных ваннах, при этом температура данных ванн должна быть в пределах 250-400 градусов. Затем сталь остывает на воздухе

Металлическая заготовка нагревается методом индукционного нагрева, то есть с помощью переменного магнитного поля, до температуры в пределах или выше интервала мартенситного превращения, а затем подвергаются мгновенному охлаждению, в результате чего возрастают твёрдость и хрупкость детали.

Закалка с охлаждением в воде части изделия и последующим нагревом её за счёт тепла той части изделия, которая не погружалась в воду.

Цвета побежалости - радужные цвета, образующиеся на гладкой поверхности металла или минерала в результате образования тонкой прозрачной поверхностной окисной плёнки и интерференции света в ней

Суть данной технологии состоит в преобразовании внешнего слоя материала насыщением. Состоит из диффузионной металлизации ( поверхностное насыщение стали металлами),; насыщения поверхности стальных предметов углеродом - науглероживания; насыщения азотом - азотирование; азотом и углеродом ( Цианирование, нитроцементация

); серой и азотом ( Сульфидирование, сульфоцианирование)

Способы

Прямое сплавление железной руды с измельченным графитом

Расплавление железа при непосредственном доступе углей. При этом в сплав попадает не только чистый углерод, но и его оксиды, которые и придают металлу структуру булата

Долговременное обжигание железа без доступа воздуха.

Сплавление чистого железа с графитом в безвоздушной среде. Это позволяет избавить булатную сталь от нежелательных примесей и оксидных присадок. Этот способ самый дорогостоящий, но получается сталь высшего качества

Охлаждают металл обычно в трансформаторном масле или же в воде

Раскаленный цельнолитой корпус швейцарского танка Panzer 68 подвергается закалке в масле на заводе Eidgenoessische Konstruktionswerkstaette, 1977 год, Тун, Швейцария.

Loading...

Чтобы оставить комментарий, необходимо авторизоваться:

Смотри также