21 октября 2021 года в 13:44

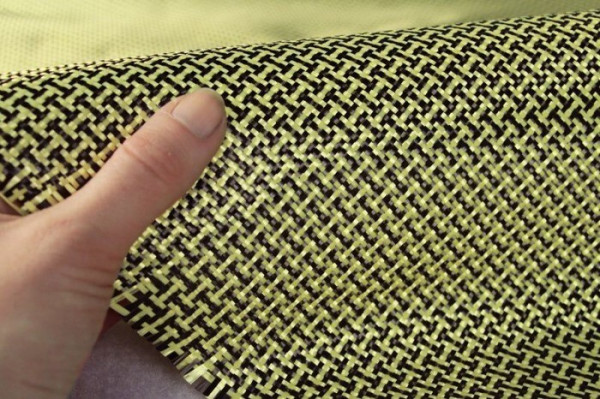

Что такое кевларовая ткань

Металл многие годы считался одним из самых прочных материалов, поэтому из него делали не только необходимые вещи, но и средства защиты - от рыцарских доспехов до касок солдат обеих мировых войн.

Смотреть все фото в галерее

Однако прогресс не стоит на месте, и чуть больше полувека назад был придуман материал, свойства которого превосходят железо в вопросе стремления уберечь от ранений. Самое поразительное, что им оказалась ткань, пусть и из необычного волокна.

Речь идёт о кевларе - материале, способном уберечь от пули или ножа лучше, чем сталь.

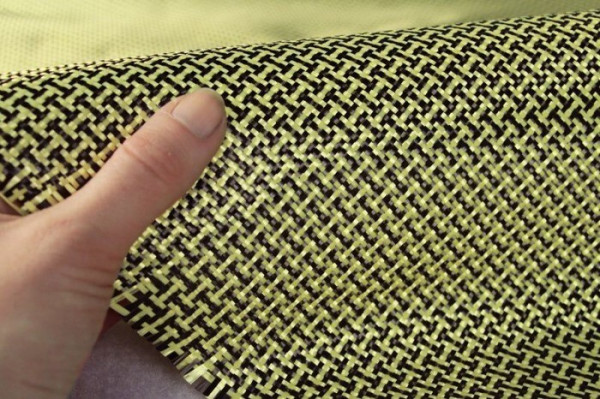

Кевлар - это общепринятое в обществе название армидной ткани - то есть, такой, которая производится из пара-армидного волокна. Фактически он представляет собой синтетический продукт специального назначения, который зачастую используется для создания спецодежды и средств индивидуальной защиты. Такой спектр его применения обуславливается его уникальными характеристиками, в первую очередь, поразительной прочностью.

История создания этого уникального материала началась в 1964 году в американской химической компании Dupont. Тогда тамошние специалисты занимались довольно интересной работой: им было необходимо разработать прочные, но легкие полимерные нити, которыми в последствии можно было бы заменить тяжелый стальной корд в автомобильных шинах. Конечной целью такого решения стала бы экономия топлива. Среди химиков компании над этой задачей билась и группа Стефани Кволек. Они работали с полиарамидами стержнеобразной формы молекулы.

В процессе работы над созданием полимерных волокон из полиарамида, который трудно плавится, пришлось остановиться на технологии прядения из раствора. Долгое время Кволек пыталась найти необходимый для этого растворитель, однако тот, что она подобрала, не устроил инженера-прядильщика, ведь был не таким, который использовали обычно ни по консистенции, ни по примесям, и тот боялся, что в результате его применение может пострадать оборудование. После долгих уговоров инженер всё-таки согласился попробовать, и то, что получилось, впечатлило всех - нить успешно вытягивалась, а её прочность ещё до этапа проверок на приборах была довольно многообещающей.

Полученные волокна были отправлены на тестирование. Однако увидев результаты, Стефани Кволек сначала и вовсе подумала, что оборудование неисправно - показатели были настолько высокими, что в них попросту никто не поверил. И только когда повторные измерения подтвердили первые цифры, стало понятно: новый материал имеет настолько феноменальные, что по прочности на разрыв превосходил металл в несколько раз. Полную технологию изготовление волокна и ткани, получившие название кевларовые, разработали в 1965 году, а через несколько лет его стали производить уже в промышленных масштабах.

С тех пор, как кевлар стали изготовлять массово, у него появилось несколько разновидностей, каждая из которых отличается уникальными характеристиками, сферой применения и даже цветом. Основными же видами, которые и используются чаще всего, являются семь:

К29 - самая распространённая модификация, применяется в производстве спецодежды, военного обмундирования, спортивного снаряжения;

К49 - применяется при изготовлении композитов, в судо-и авиастроении, в кабельной промышленности, а также при производстве пластмасс;

K100 - кевлар, который окрашивают в разные цвета (другие типы обычно чёрного цвета);

К119 - применяется при производстве резиновых изделий, в том числе, автомобильных шин;

K129 - укрепленное волокно, которое используют при производстве бронежилетов и бронешлемов;

КМ2 и КМ2+ - арамидное волокно с улучшенными характеристиками, нашло применение в ВПК.

Сегодня сфера применения кевлара просто огромна: из него изготавливают тросы, детали и кузова транспорта, паруса, лыжи и даже теннисные ракетки. Но всё-таки, самой известной и распространённой областью использования сверхпрочной ткани стало производство защитного обмундирования для военнослужащий, полицейских, пожарных и многих других. Именно бронежилеты из кевлара сегодня считаются самыми надёжными. И пока ни одна из инновационных разработок, призванных превзойти этот материал по прочности, не сумели это сделать в промышленных масштабах.

Среди менее известных непосредственных достоинств кевлара можно выделить способность выдерживать температуру до 500 градусов. Кроме того, материал может защитить от брызг расплавленного металла, контакта с другими раскаленными поверхностями и даже - пусть и временно - от открытого пламени. Поэтому кевлар давно стал неотъемлемым элементом при изготовлении защитных костюмов для пожарных и металлургов. Высокие же показатели по упругости дали ему возможность использоваться в автомобильной промышленности и спортивной сфере. А гигроскопичность, то есть способность к воздухообмену, и безопасность в плане химического состава позволяет использовать материал для одежды и обуви специального назначения, а также различных ортопедических гаджетов.

Но, как и у любого материала, кевлар обладает и недостатками. Так, арамидное волокно при длительном нагревании или пребывании под прямыми солнечными лучами теряет свою знаменитую прочность. Правда, это в случает, если его интенсивно эксплуатировать в течение сотен часов подряд. Потеря некоторых своих уникальных свойств может застать кевлар при длительном намокании, поэтому отдельные его модификации специально готовят для таких условий с помощью пропиток необходимыми составами. Впрочем, все эти минусы не способны повлиять на статус кевларовой ткани, который она вот уже много лет носит - одного из самых прочных материалов на планете.

Однако прогресс не стоит на месте, и чуть больше полувека назад был придуман материал, свойства которого превосходят железо в вопросе стремления уберечь от ранений. Самое поразительное, что им оказалась ткань, пусть и из необычного волокна.

Речь идёт о кевларе - материале, способном уберечь от пули или ножа лучше, чем сталь.

Кевлар - это общепринятое в обществе название армидной ткани - то есть, такой, которая производится из пара-армидного волокна. Фактически он представляет собой синтетический продукт специального назначения, который зачастую используется для создания спецодежды и средств индивидуальной защиты. Такой спектр его применения обуславливается его уникальными характеристиками, в первую очередь, поразительной прочностью.

История создания этого уникального материала началась в 1964 году в американской химической компании Dupont. Тогда тамошние специалисты занимались довольно интересной работой: им было необходимо разработать прочные, но легкие полимерные нити, которыми в последствии можно было бы заменить тяжелый стальной корд в автомобильных шинах. Конечной целью такого решения стала бы экономия топлива. Среди химиков компании над этой задачей билась и группа Стефани Кволек. Они работали с полиарамидами стержнеобразной формы молекулы.

В процессе работы над созданием полимерных волокон из полиарамида, который трудно плавится, пришлось остановиться на технологии прядения из раствора. Долгое время Кволек пыталась найти необходимый для этого растворитель, однако тот, что она подобрала, не устроил инженера-прядильщика, ведь был не таким, который использовали обычно ни по консистенции, ни по примесям, и тот боялся, что в результате его применение может пострадать оборудование. После долгих уговоров инженер всё-таки согласился попробовать, и то, что получилось, впечатлило всех - нить успешно вытягивалась, а её прочность ещё до этапа проверок на приборах была довольно многообещающей.

Полученные волокна были отправлены на тестирование. Однако увидев результаты, Стефани Кволек сначала и вовсе подумала, что оборудование неисправно - показатели были настолько высокими, что в них попросту никто не поверил. И только когда повторные измерения подтвердили первые цифры, стало понятно: новый материал имеет настолько феноменальные, что по прочности на разрыв превосходил металл в несколько раз. Полную технологию изготовление волокна и ткани, получившие название кевларовые, разработали в 1965 году, а через несколько лет его стали производить уже в промышленных масштабах.

С тех пор, как кевлар стали изготовлять массово, у него появилось несколько разновидностей, каждая из которых отличается уникальными характеристиками, сферой применения и даже цветом. Основными же видами, которые и используются чаще всего, являются семь:

К29 - самая распространённая модификация, применяется в производстве спецодежды, военного обмундирования, спортивного снаряжения;

К49 - применяется при изготовлении композитов, в судо-и авиастроении, в кабельной промышленности, а также при производстве пластмасс;

K100 - кевлар, который окрашивают в разные цвета (другие типы обычно чёрного цвета);

К119 - применяется при производстве резиновых изделий, в том числе, автомобильных шин;

K129 - укрепленное волокно, которое используют при производстве бронежилетов и бронешлемов;

КМ2 и КМ2+ - арамидное волокно с улучшенными характеристиками, нашло применение в ВПК.

Сегодня сфера применения кевлара просто огромна: из него изготавливают тросы, детали и кузова транспорта, паруса, лыжи и даже теннисные ракетки. Но всё-таки, самой известной и распространённой областью использования сверхпрочной ткани стало производство защитного обмундирования для военнослужащий, полицейских, пожарных и многих других. Именно бронежилеты из кевлара сегодня считаются самыми надёжными. И пока ни одна из инновационных разработок, призванных превзойти этот материал по прочности, не сумели это сделать в промышленных масштабах.

Среди менее известных непосредственных достоинств кевлара можно выделить способность выдерживать температуру до 500 градусов. Кроме того, материал может защитить от брызг расплавленного металла, контакта с другими раскаленными поверхностями и даже - пусть и временно - от открытого пламени. Поэтому кевлар давно стал неотъемлемым элементом при изготовлении защитных костюмов для пожарных и металлургов. Высокие же показатели по упругости дали ему возможность использоваться в автомобильной промышленности и спортивной сфере. А гигроскопичность, то есть способность к воздухообмену, и безопасность в плане химического состава позволяет использовать материал для одежды и обуви специального назначения, а также различных ортопедических гаджетов.

Но, как и у любого материала, кевлар обладает и недостатками. Так, арамидное волокно при длительном нагревании или пребывании под прямыми солнечными лучами теряет свою знаменитую прочность. Правда, это в случает, если его интенсивно эксплуатировать в течение сотен часов подряд. Потеря некоторых своих уникальных свойств может застать кевлар при длительном намокании, поэтому отдельные его модификации специально готовят для таких условий с помощью пропиток необходимыми составами. Впрочем, все эти минусы не способны повлиять на статус кевларовой ткани, который она вот уже много лет носит - одного из самых прочных материалов на планете.

Смотреть все фото в галерее

Однако прогресс не стоит на месте, и чуть больше полувека назад был придуман материал, свойства которого превосходят железо в вопросе стремления уберечь от ранений. Самое поразительное, что им оказалась ткань, пусть и из необычного волокна.

Речь идёт о кевларе - материале, способном уберечь от пули или ножа лучше, чем сталь.

Кевлар - это общепринятое в обществе название армидной ткани - то есть, такой, которая производится из пара-армидного волокна. Фактически он представляет собой синтетический продукт специального назначения, который зачастую используется для создания спецодежды и средств индивидуальной защиты. Такой спектр его применения обуславливается его уникальными характеристиками, в первую очередь, поразительной прочностью.

История создания этого уникального материала началась в 1964 году в американской химической компании Dupont. Тогда тамошние специалисты занимались довольно интересной работой: им было необходимо разработать прочные, но легкие полимерные нити, которыми в последствии можно было бы заменить тяжелый стальной корд в автомобильных шинах. Конечной целью такого решения стала бы экономия топлива. Среди химиков компании над этой задачей билась и группа Стефани Кволек. Они работали с полиарамидами стержнеобразной формы молекулы.

В процессе работы над созданием полимерных волокон из полиарамида, который трудно плавится, пришлось остановиться на технологии прядения из раствора. Долгое время Кволек пыталась найти необходимый для этого растворитель, однако тот, что она подобрала, не устроил инженера-прядильщика, ведь был не таким, который использовали обычно ни по консистенции, ни по примесям, и тот боялся, что в результате его применение может пострадать оборудование. После долгих уговоров инженер всё-таки согласился попробовать, и то, что получилось, впечатлило всех - нить успешно вытягивалась, а её прочность ещё до этапа проверок на приборах была довольно многообещающей.

Полученные волокна были отправлены на тестирование. Однако увидев результаты, Стефани Кволек сначала и вовсе подумала, что оборудование неисправно - показатели были настолько высокими, что в них попросту никто не поверил. И только когда повторные измерения подтвердили первые цифры, стало понятно: новый материал имеет настолько феноменальные, что по прочности на разрыв превосходил металл в несколько раз. Полную технологию изготовление волокна и ткани, получившие название кевларовые, разработали в 1965 году, а через несколько лет его стали производить уже в промышленных масштабах.

С тех пор, как кевлар стали изготовлять массово, у него появилось несколько разновидностей, каждая из которых отличается уникальными характеристиками, сферой применения и даже цветом. Основными же видами, которые и используются чаще всего, являются семь:

К29 - самая распространённая модификация, применяется в производстве спецодежды, военного обмундирования, спортивного снаряжения;

К49 - применяется при изготовлении композитов, в судо-и авиастроении, в кабельной промышленности, а также при производстве пластмасс;

K100 - кевлар, который окрашивают в разные цвета (другие типы обычно чёрного цвета);

К119 - применяется при производстве резиновых изделий, в том числе, автомобильных шин;

K129 - укрепленное волокно, которое используют при производстве бронежилетов и бронешлемов;

КМ2 и КМ2+ - арамидное волокно с улучшенными характеристиками, нашло применение в ВПК.

Сегодня сфера применения кевлара просто огромна: из него изготавливают тросы, детали и кузова транспорта, паруса, лыжи и даже теннисные ракетки. Но всё-таки, самой известной и распространённой областью использования сверхпрочной ткани стало производство защитного обмундирования для военнослужащий, полицейских, пожарных и многих других. Именно бронежилеты из кевлара сегодня считаются самыми надёжными. И пока ни одна из инновационных разработок, призванных превзойти этот материал по прочности, не сумели это сделать в промышленных масштабах.

Среди менее известных непосредственных достоинств кевлара можно выделить способность выдерживать температуру до 500 градусов. Кроме того, материал может защитить от брызг расплавленного металла, контакта с другими раскаленными поверхностями и даже - пусть и временно - от открытого пламени. Поэтому кевлар давно стал неотъемлемым элементом при изготовлении защитных костюмов для пожарных и металлургов. Высокие же показатели по упругости дали ему возможность использоваться в автомобильной промышленности и спортивной сфере. А гигроскопичность, то есть способность к воздухообмену, и безопасность в плане химического состава позволяет использовать материал для одежды и обуви специального назначения, а также различных ортопедических гаджетов.

Но, как и у любого материала, кевлар обладает и недостатками. Так, арамидное волокно при длительном нагревании или пребывании под прямыми солнечными лучами теряет свою знаменитую прочность. Правда, это в случает, если его интенсивно эксплуатировать в течение сотен часов подряд. Потеря некоторых своих уникальных свойств может застать кевлар при длительном намокании, поэтому отдельные его модификации специально готовят для таких условий с помощью пропиток необходимыми составами. Впрочем, все эти минусы не способны повлиять на статус кевларовой ткани, который она вот уже много лет носит - одного из самых прочных материалов на планете.

Однако прогресс не стоит на месте, и чуть больше полувека назад был придуман материал, свойства которого превосходят железо в вопросе стремления уберечь от ранений. Самое поразительное, что им оказалась ткань, пусть и из необычного волокна.

Речь идёт о кевларе - материале, способном уберечь от пули или ножа лучше, чем сталь.

Кевлар - это общепринятое в обществе название армидной ткани - то есть, такой, которая производится из пара-армидного волокна. Фактически он представляет собой синтетический продукт специального назначения, который зачастую используется для создания спецодежды и средств индивидуальной защиты. Такой спектр его применения обуславливается его уникальными характеристиками, в первую очередь, поразительной прочностью.

История создания этого уникального материала началась в 1964 году в американской химической компании Dupont. Тогда тамошние специалисты занимались довольно интересной работой: им было необходимо разработать прочные, но легкие полимерные нити, которыми в последствии можно было бы заменить тяжелый стальной корд в автомобильных шинах. Конечной целью такого решения стала бы экономия топлива. Среди химиков компании над этой задачей билась и группа Стефани Кволек. Они работали с полиарамидами стержнеобразной формы молекулы.

В процессе работы над созданием полимерных волокон из полиарамида, который трудно плавится, пришлось остановиться на технологии прядения из раствора. Долгое время Кволек пыталась найти необходимый для этого растворитель, однако тот, что она подобрала, не устроил инженера-прядильщика, ведь был не таким, который использовали обычно ни по консистенции, ни по примесям, и тот боялся, что в результате его применение может пострадать оборудование. После долгих уговоров инженер всё-таки согласился попробовать, и то, что получилось, впечатлило всех - нить успешно вытягивалась, а её прочность ещё до этапа проверок на приборах была довольно многообещающей.

Полученные волокна были отправлены на тестирование. Однако увидев результаты, Стефани Кволек сначала и вовсе подумала, что оборудование неисправно - показатели были настолько высокими, что в них попросту никто не поверил. И только когда повторные измерения подтвердили первые цифры, стало понятно: новый материал имеет настолько феноменальные, что по прочности на разрыв превосходил металл в несколько раз. Полную технологию изготовление волокна и ткани, получившие название кевларовые, разработали в 1965 году, а через несколько лет его стали производить уже в промышленных масштабах.

С тех пор, как кевлар стали изготовлять массово, у него появилось несколько разновидностей, каждая из которых отличается уникальными характеристиками, сферой применения и даже цветом. Основными же видами, которые и используются чаще всего, являются семь:

К29 - самая распространённая модификация, применяется в производстве спецодежды, военного обмундирования, спортивного снаряжения;

К49 - применяется при изготовлении композитов, в судо-и авиастроении, в кабельной промышленности, а также при производстве пластмасс;

K100 - кевлар, который окрашивают в разные цвета (другие типы обычно чёрного цвета);

К119 - применяется при производстве резиновых изделий, в том числе, автомобильных шин;

K129 - укрепленное волокно, которое используют при производстве бронежилетов и бронешлемов;

КМ2 и КМ2+ - арамидное волокно с улучшенными характеристиками, нашло применение в ВПК.

Сегодня сфера применения кевлара просто огромна: из него изготавливают тросы, детали и кузова транспорта, паруса, лыжи и даже теннисные ракетки. Но всё-таки, самой известной и распространённой областью использования сверхпрочной ткани стало производство защитного обмундирования для военнослужащий, полицейских, пожарных и многих других. Именно бронежилеты из кевлара сегодня считаются самыми надёжными. И пока ни одна из инновационных разработок, призванных превзойти этот материал по прочности, не сумели это сделать в промышленных масштабах.

Среди менее известных непосредственных достоинств кевлара можно выделить способность выдерживать температуру до 500 градусов. Кроме того, материал может защитить от брызг расплавленного металла, контакта с другими раскаленными поверхностями и даже - пусть и временно - от открытого пламени. Поэтому кевлар давно стал неотъемлемым элементом при изготовлении защитных костюмов для пожарных и металлургов. Высокие же показатели по упругости дали ему возможность использоваться в автомобильной промышленности и спортивной сфере. А гигроскопичность, то есть способность к воздухообмену, и безопасность в плане химического состава позволяет использовать материал для одежды и обуви специального назначения, а также различных ортопедических гаджетов.

Но, как и у любого материала, кевлар обладает и недостатками. Так, арамидное волокно при длительном нагревании или пребывании под прямыми солнечными лучами теряет свою знаменитую прочность. Правда, это в случает, если его интенсивно эксплуатировать в течение сотен часов подряд. Потеря некоторых своих уникальных свойств может застать кевлар при длительном намокании, поэтому отдельные его модификации специально готовят для таких условий с помощью пропиток необходимыми составами. Впрочем, все эти минусы не способны повлиять на статус кевларовой ткани, который она вот уже много лет носит - одного из самых прочных материалов на планете.

Чтобы оставить комментарий, необходимо авторизоваться:

Смотри также